Colhedoras de grãos e a colheita da soja

Edição III | 01 - Jan . 1999 A primeira colhedora combinada foi construída em 1834

e o desempenho do modelo utilizado representou tal avanço em eficiência de

colheita, que contribuiu para a manutenção de quase todas as suas

características de origem nas colhedoras atuais. Em. consequência, as perdas

quantitativas de grãos na lavoura e da! qualidade do produto na operação de

colheita, têm sido subestimadas, sendo observadas mais como problemas inerentes

à cultura do que problemas econômicos, que podem ser minimizados pelo manejo

correto das colhedoras. Por outro lado, a demanda. do mercado tende a projetar

maiores restrições a produtos de qualidade inferior. Nessa linha, acredita- se

que aspectos físicos como. níveis de grãos quebrados e de danos mecânicos não

visíveis, que podem influir na qualidade de produtos de processamento, como

óleo, farelo, proteína, além das qualidades fisiológicas e sanitárias, serão fatores

determinantes de competição no mercado internacional.

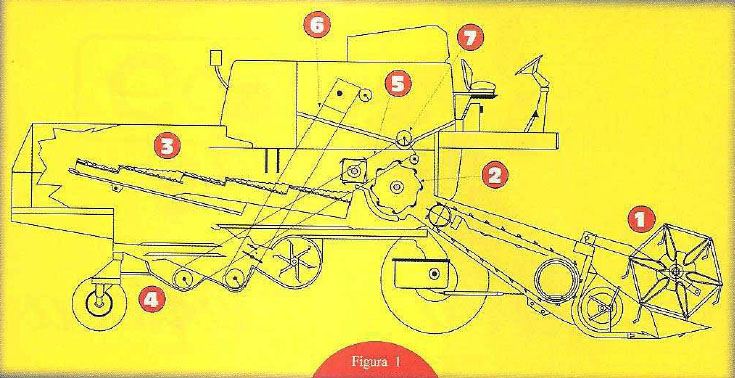

Colhedora

Automotriz Convencional

Uma colhedora automotriz

convencional é constituída basicamente dos seguintes sistemas ( figura 1)

1) corte, recolhimento e alimentação; 2) trilha; 3) separação; 4) limpeza; 5)

elevação de retrilha; 6) elevação de grãos trilhados e; 7) armazenagem e

descarga. O sistema de corte, recolhimento e alimentação (Figura 2) possui os

seguintes componentes e respectivas funções: barra de corte (1) -tema função de

realizar o corte das hastes das plantas. É “constituída de navalhas,

contra-navalhas, dedos duplos, régua e placas de desgaste.; molinete (2)- tem

a função de tombar sobre a plataforma as plantas cortadas pela barra de corte. É então foto suportes laterais, eixo e pentes

recolhedores e necessita de velocidade e posicionamento adequados; caracol (3)

- é um cilindro situado na plataforma logo após a barra de corte, tendo na

sua superfície e a partir das extremidades, lâminas helicoidais que trazem para

o centro da plataforma todo o material cortado pela barra de corte e que cai

sobre a plataforma. Na parte central, o caracol possui uma série de dedos

retráteis os quais ficam totalmente expostos na parte da frente do caracol,

transferindo o material amontoado pelos helicóides para a esteira alimentadora:

esteira alimentadora (4) - é um mecanismo constituído de duas transmissões por correntes

paralelas, unidas por travessas que preenchem totalmente o espaço, também

conhecido por garganta, que une a plataforma de corte ao sistema de trilha.

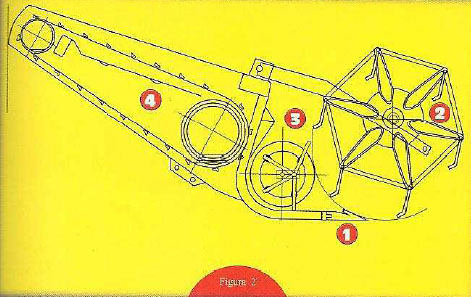

O sistema de trilha (Figura 3) é

constituído dos seguintes componentes: cilindro de trilha (1) - composto de

barras estriadas dispostas sobre uma estrutura metálica em forma de cilindro.

Tem a função de exercer ações mecânicas de impacto, compressão e atrito, por

esfregamento, sobre o material que está sendo introduzido entre ele e o

côncavo, causando a trilha; côncavo (2) - tem a forma aparente de uma calha

tendendo a envolver o cilindro de trilha. É composto de barras estriadas unidas

por estrutura metálica que toma forma de uma grelha que permite a filtragem das

sementes, vagens e fragmentos de vagens e de hastes. O material não filtrado

através do côncavo é dirigido ao sistema de separação.

O sistema de separação (Figura 3) é composto

de: extensão regulável do côncavo (3) - suspende o fluxo de palha e grãos, de

forma que o batedor direcione o mesmo sobre o extremo dianteiro do saca palhas,

aproveitando assim, toda a área de separação. Sem a extensão do côncavo, a

maior parte do material trilhado cairia sobre o bandejão, indo posteriormente sobrecarregar

as peneiras. Com a extensão do côncavo, espera-se que apenas os grãos soltos

caiam sobre o bandejão. batedor (4) - tem a função de reduzir a velocidade da

palha eliminada pela abertura de saída do sistema de trilha e direcioná-la para

a parte frontal do saca palhas, realizando ainda uma batedura final da palha

graúda para a liberação de sementes eventualmente não separadas; cortinas

retardadoras (5) - geralmente feitas de material flexível (lona ou borracha), estão

situadas sobre o saca palhas e têm a função de retardara velocidade de eliminação

da palha, para garantir a filtragem dos grãos misturados à mesma: saca palhas

(6) - têm a função de eliminar a palha graúda e recuperar as sementes misturadas

à mesma. É composto feio raramente de 4 a 6 calhas perfuradas, com grelhas no seu

interior para a recuperação e escoamento das sementes e com as bordas em forma

de cristas voltadas para a parte traseira para eliminar a palha graúda.

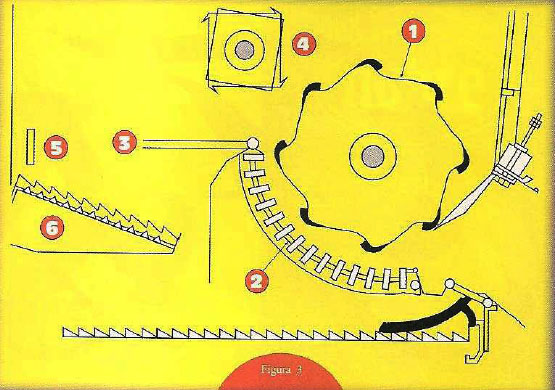

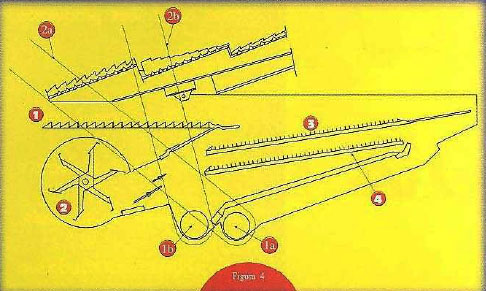

O sistema de limpeza (Figura 4) possui os

seguintes componentes: bandejão 1) - é uma superfície em forma de crista alternando

partes inclinada se verticais) voltada para a parte posterior da colhedora, situada

abaixo do côncavo c que possui um movimento retilíneo de vaie- vem. Às

partículas mais pesadas, no caso as gementes, ficam embaixo, e as partículas

mais leves, o palhiço, em cima.

Na parte final do bandejão, um pente de arame

facilita a separação dos grãos e da palha, auxiliado pela corrente de ar do” ventilador,

quando as camadas estratificadas são atiradas sobre as peneiras; peneira superior

(3) - é uma peneira de abertura ajustável e que possui também um movimento

de vai-e-vem. Recebe o material vindo do bandejão e tem a função de

filtrar os grãos. Pelo movimento de vai-e-vem as vagens inteiras devem

ser transportadas até a parte posterior da peneira onde passarão à

extensão da peneira superior, que possui abertura um pouco maior do que a

peneira inferior.

Nesta extensão, as vagens inteiras e

pedaços de vagens ainda contendo sementes, serão filtrados e dirigidos

novamente ao mecanismo de trilha; peneira inferior (4) - é uma peneira similar à

superior, devendo ter sua abertura ajustada para permitir somente a passagem de

grãos. ventilador (2) - tem a função de gerar uma corrente de ar ascendente que

age por baixo das peneiras eliminando todas as partículas mais leves que as sementes. O sistema de elevação de retrilha (Figura 4) é basicamente

composto dos seguintes componentes: sem fim da retrilha (1a) - é um eixo

helicoidal, situado na estrutura da colhedora em posição transversal e abaixo

das peneiras. Tem a função de conduzir o material não trilhado para o elevador de

retrilha; elevador de retrilha (2a) - situado geralmente na lateral direita da

colhedora, tem a função de transportar para o mecanismo de trilha as vagens

inteiras e pedaços de vagens contendo sementes que foram filtrados pelo côncavo

mas não pelas peneiras.

O sistema de elevação de grãos trilhados

(Figura 4) tem os seguintes componentes: sem fim da trilha (1b) - é um

eixo helicoidal, similar ao da retrilha, também situado abaixo das peneiras, e

que tem a função de transportar os grãos trilhados lateralmente para o

elevador de grãos trilhados; elevador de grãos trilhados (2b) - geralmente também

situado na lateral direita da colhedora, tem a função de elevar os grãos

trilhados, que foram filtrados pelo côncavo e pelas peneiras, para serem depositados

no tanque graneleiro TO.

O sistema de armazenagem e de descarga é

composto pelos seguintes elementos: tanque graneleiro - é o depósito da

colhedora onde são temporariamente armazenados os grãos colhidos durante o

processo de colheita descarga - é um tubo cilíndrico que possui um eixo

helicoidal no seu interior e que é articulado e acoplado ao sem-fim do tanque graneleiro

para a realização da descarga do mesmo.

Levantando Problemas, Colhendo

Soluções

Momento culminante do processo agrícola,

a colheita justifica uma abordagem crítica, que ponha em xeque conceitos

tradicionais, proporcionando uma espécie de mea culpa por parte dos segmentos

envolvidos — produtores e fabricantes de máquinas e implementos. Onde e como o

setor industrial tem pecado ao não oferecer alternativas e inovações, e de

que forma os produtores têm falhado ao manterem uma estrutura produtiva não- -

profissional, incompatível com os! avanços tecnológicos de um mundo globalizado?

A colheita começa pela máquina

Na esteira desse conceito, que apesar

de verdadeiro, apresenta sutilezas que não podem ser ignoradas, muitos

produtores aventuram- se na decisão, por vezes precipitada, de adquirir seu

maquinário próprio, sob o pretexto simplista de não tornarem-se dependentes de

terceiros, mas, em muitos casos, tornando-se reféns do sistema bancário.

A decisão de adquirir uma máquina só

deve prevalecer quando a relação custo-benefício a justificar. A advertência

vem dos próprios fabricantes. O diretor executivo da AGCO do Brasil (Massey Ferguson),

engenheiro agrícola Paulo Hermann lembra que não é recomendável se adquirir uma

colhedora sem que se disponha de. uma área adequada para diluir o seu custo.

“Com um uso restrito, de 400/600 horas anuais não há como amortizar esse

investimento”, argumenta.

Além disso, em tempos de economia estabilizada

como o que estamos vivendo,deve-se minimizar, sempre que possível, os

investimentos em ativos fixos , privilegiando o capital de giro. A solução pode

passar, então, por um sistema de contratação de serviços. Mas aí, a falta de

uma cultura favorável à utilização de trabalho terceirizado e a ineficiência

dos prestadores de serviço configuram um problema a ser solucionado pelas partes envolvidas. De um lado, os produtores precisam rever conceitos

tradicionais, pois não há mais espaço para aquisição de máquinas e outras

decisões, levadas por fatores como status e medição de forças entre

proprietários rurais. E de outro, os eventuais prestadores de serviços devem

buscar a profissionalização de sua atividade, equipando a honrar os

compromissos assumidos.

Máquinas

modernas, implementos ultrapassados

Outra realidade que não pode ser

esquecida é a de que mecanização não pode ser vista como máquina agrícola.

“Mecanização é sistema”, adverte Paulo Hermann, citando como exemplo um: trator que,

isoladamente, de nada vale — só tem uma função quando, acoplado a um

implemento, realiza um trabalho.

O problema é que, enquanto os tratores e

colhedoras se globalizaram (100% das colhedorase 95% dos tratores, estão sob o

controle de grupos internacionais), tornando disponíveis ao agricultor as mais modernas

tecnologias existentes em nível mundial, o mesmo não acontece com os

implementos, que continuam nas mãos de empresas familiares, sem acesso às novas

tecnologias e com mercado restrito apenas ao nacional.

Esse fato coloca o produtor em confronto

com dois mundos: máquinas com grande aparato tecno- | lógico, gerando

informações muito ricas, e implementos ultrapassados, que não permitem

operações como aplicações localizadas de fertilizantes, fluxo variável de

distribuição de sementes, entre outros.

As máquinas vão à luta

A cultura está no ponto, o tempo está firme, mas tem início a ciranda de

máquinas quebrando. Esse problema, comum em muitas propriedades, acaba

comprometendo o resultado da colheita. Segundo Paulo Hermann, esta realidade tem

causas bem determinadas: manutenção inadequada ou máquinas com idade elevada.

Uma frota com idade média corresponde

a um parque de máquinas onde 50%são máquinas pequenas — de três a quatro saca-' palhas.

Como a máquina pequena tem um desempenho baixo, ela vai! para o trabalho

antes que a cultura esteja totalmente pronta, passa pelo período ideal termina

quando a cultura já está passada do ponto- o que, em culturas como a soja, é um

terror.

Já o problema da idade elevada da má: quina

implica na falta de peças originais, abrindo espaço para as “emjambrações”, as

adaptações e ao canibalismo entre máquinas — desmonta-se duas para fazer uma, às

vezes de marca ou modelo diferentes, com resultados previsíveis.

“Máquina bem conservada, trabalhando um

número pequeno de horas anualmente, é equipamento que trabalha dez anos sem

problemas. Mas máquina mal conservada, com idade de 15-18 anos, está sempre no

limite. Máquinas pequenas, má conservação, idade elevada, e a necessidade de

colher em um curto prazo, são componentes que exigem um programa de permanente

atualização da frota”, enfatiza Hermann.

A profissionalização do processo Merece

também ser enfocada a não-correspondência entre o que se investe em tecnologia

e o uso que se faz dessa tecnologia. O investimento que se faz na aquisição de

uma colhedora pressupõe uma utilização correta, com operadores treinado se lavouras

adequadas.

“Muitas vezes, O que se vê é esse

equipamento, com alto grau de sofisticação tecnológica, operando dentro de uma

estrutura produtiva não-profissional, amadora, com operadores mal qualificados

e lavouras mal conduzidas, comprometendo todo o resultado do investimento”,

comenta o executivo da AGCO.

Assistência técnica

Como exemplo de assistência técnica à colhedoras utilizou-se a empresa

SLC—John Deere que possui uma rede de concessionários distribuída em todo o

Brasil, treinada para realizar o atendimento técnico aos, clientes de sua área

de atuação. Além desta, rede, a fábrica possui uma equipe de instrutores e

consultores técnicos, que realizam visitas e apoio técnico a clientes.

Anualmente, também são oferecidos aos concessionários programas dirigidos a

clientes e que objetivam, principalmente, maximizar o desempenho dos

produtos e satisfazê-los com os serviços de pós-venda. Osipro-. gramas

oferecidos na aquisição de colheitadeiras são:

Curso de Operação

Objetivam ensinar e orientar

principalmente sobre: segurança, operação, regulagens e manutenção, visando o

máximo desempenho dos produtos. Proporcionar treinamento aos clientes e

seus operadores, “para que obtenham conhecimento sobre os produtos, através dos

cursos de operação, “organizados pelo concessionário e ministrados consultores

técnicos ou instrutores do departamento de serviço da empresa junto ao

concessionário. Os cursos de operação são promovidos pelo concessionário,

todavia, a empresa se propõe a ministrá-los.

Boa Colheita - Esse programa é

realizado especialmente para clientes no período de colheita. Durante sua

execução, a empresa presta suporte técnico ao concessionário, colocando à sua

disposição consultores técnicos do departamento de serviço, durante um determinado

número de dias, para visitar clientes no período de maior utilização dos

produtos nas propriedades, objetivando solucionar possíveis problemas

mecânicos, de operação, regulagens, informar como obter melhor desempenho e descobrir

novas necessidades dos clientes. O concessionário deve selecionar os clientes

que deseja visitar, disponibilizando um profissional de serviço treinado na

fábrica, e preparar o ferramental necessário a ser utilizado.

Visita 5 Estrelas

O programa é dirigido a clientes frotistas,

possuidores de quatro ou mais produtos, tendo como principal objetivo dar uma

atenção diferenciada para esses clientes, através de um treinamento

personalizado à sua equipe, visando fortalecer a parceria e mantê-los satisfeitos com os produtos e serviços da SLG — John Deere. O

programa é executado na propriedade do cliente, com a participação do mesmo e

de seus profissionais, e tem duração de um dia (8 horas).

Estrutura de Treinamento

A empresa mantém uma estrutura de treinamento, também ligada à área de serviço, com o

objetivo de preparar os profissionais de clientes e da rede de concessionários.

para que possam realizar serviços com qualidade superior, visando a satisfação

dos seus usuários.

Autores desta matéria:

Paulo Hermann

- Eng. Agric. AGCD

Leonildo

Bartoldi - SLC - John Deere

Consultas

A Pamonha, de Mundinho a Raymond

Dendê, uma Opção de Cultivo para a Amazônia Brasileira

A Diferença entre Conter e estar Contido

Arroz Vermelho: Um grande problema na orizicultura gaúcha

Sanidade das Sementes de Flores

Híbridos de Hortaliças

A Produção Brasileira de Sementes

Londrina Sediará o Congresso Brasileiro de Soja

A Indústria de Sementes: Realidades e Perspectivas ll