Colheita: quando e como?

Edição XVIII | 05 - Set . 2014A colheita é uma das operações mais importantes no processo de produção de sementes e grãos, envolvendo a gestão para identificar o momento adequado da colheita e máquinas para retirar o material do campo o mais rápido possível sem afetar sua qualidade.

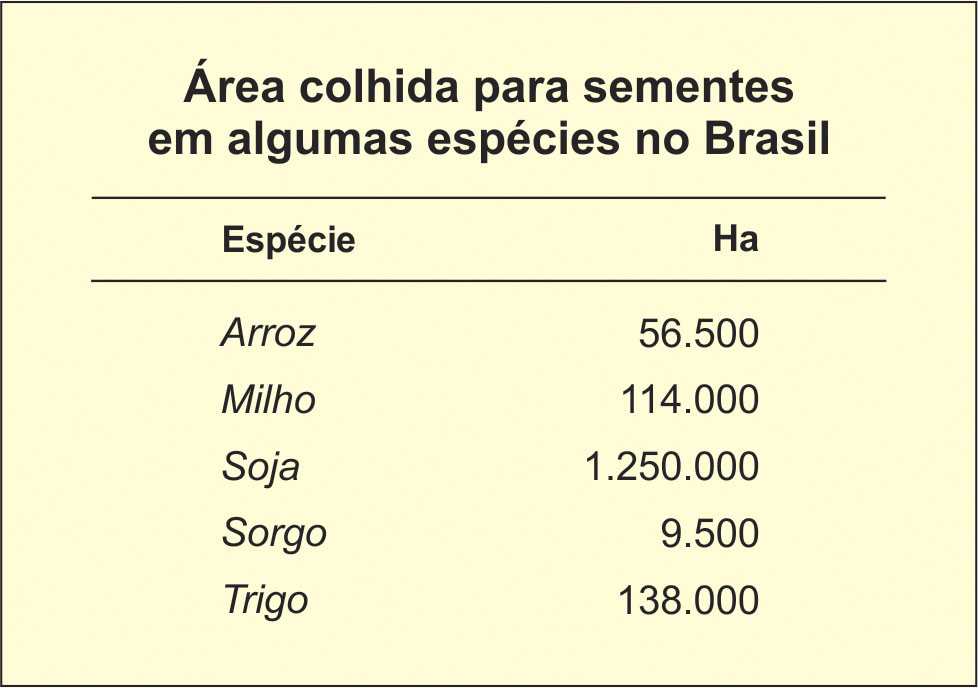

No Brasil, considerando apenas soja, tem-se mais de 1,2 milhão de hectares cultivados para semente, o que requer centenas de profissionais treinados para acompanhar o processo de colheita, desde a definição do momento adequado até ajustes da colhedora em relação a danos mecânicos e perdas de colheita. Para esta área de cultivo em soja, considerando-se uma colhedora com 8 metros de plataforma de corte, operando a uma velocidade de 5 km/h, durante 8h/dia, em 30 dias, serão necessárias mais de 1.200 colhedoras. Entretanto, como algumas irão estar em manutenção ou reparos e outras esperando o momento adequado de colheita ou em trânsito, este número é bem maior.

As culturas da soja, arroz, milho e sorgo possuem praticamente o mesmo período de colheita, ou seja, haverá possibilidade de uma colhedora ser utilizada em mais de uma espécie; por outro lado, no caso de milho, as colhedores são diferentes, pois necessitam de uma plataforma especial e um sistema de coleta da espiga.

Quando colher

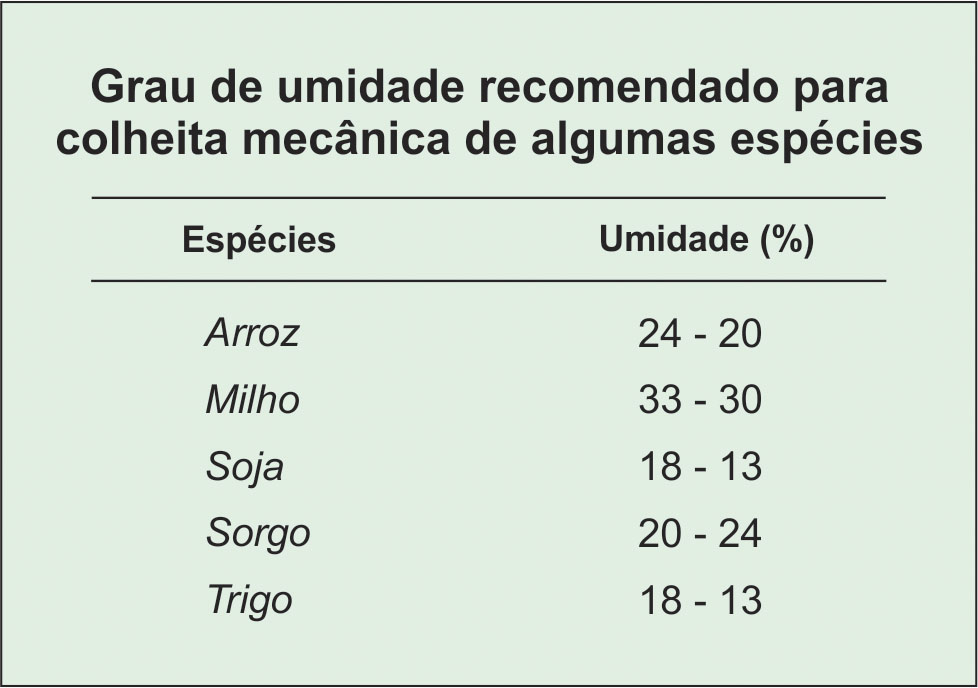

O melhor momento para colher as sementes é em seu ponto de maturidade fisiológica; entretanto, devido à desuniformidade de maturação, recomenda-se colher logo após as sementes atingirem este ponto. Entretanto, poucas são as espécies que se consegue colher mecanicamente próximo do ponto de maturidade fisiológica, sendo milho e azevém os melhores exemplos de colheita próximo deste ponto.

No caso de milho para semente, houve a necessidade de a colheita ser realizada em espiga, pois desta maneira é possível colher as sementes entre 30-33% de umidade, bem próximo do ponto de maturidade fisiológica, que é de 35%. Este procedimento permite que as empresas de sementes coloquem no mercado lotes de sementes de milho com germinação mínima de 90%.

Outra vantagem é a manutenção da qualidade das sementes redondas de milho, que normalmente situam-se na extremidade da espiga e são afetadas pelo ambiente, caso fiquem muito tempo no campo. Este é o caso da colheita a granel de milho, na qual o material é colhido entre 18-22%. O milho em espiga seca ao redor de 0,5 ponto percentual por dia. Com a colheita em espiga, as sementes redondas e chatas apresentam a mesma qualidade fisiológica.

Em relação ao azevém, devido à sua grande facilidade de degrane, é possível realizar a colheita com umidade ao redor de 30%, o que permite obter sementes de alta qualidade em quantidade, pois a perda por degrane natural é minimizada. Com esta umidade de colheita, é possível obter-se 1.000 kg de sementes por hectare; por outro lado, na colheita das sementes com 13% a perda é superior a 80%. É evidente que colher o azevém com 30% de umidade implica em dificuldade de secagem, por ser uma espécie palhenta que não flui bem, principalmente úmida. A meta é obter sementes de alta qualidade em quantidade.

As sementes de soja são reconhecidas por serem sensíveis à deterioração de campo, sendo esta uma das principais causas de descarte de lotes de sementes. A recomendação da pesquisa é que se inicie a colheita quando as sementes apresentarem 18-19% de umidade, faixa esta em que as sementes secas estarão pouco tempo aguardando para serem colhidas. Por outro lado, haverá poucas sementes verdes. Desta maneira, consegue-se otimizar os campos de produção de sementes em termos de qualidade e quantidade. As sementes de soja atingem o ponto de maturidade fisiológica com 50% de umidade, requerendo uma a duas semanas para secarem a 18-19% de umidade, para então serem colhidas. Neste intervalo de tempo, várias adversidades podem ocorrer para a semente e nada se pode fazer, entretanto tão pronto seja possível efetuar a colheita, os procedimentos de boas práticas recomendam tirar a semente do campo.

O arroz possui problemas de rendimento de engenho e de degrane natural, razão pela qual a pesquisa recomenda que a colheita seja realizada com umidade das sementes entre 20-24%, isto tanto para semente como para grão. Esta é razão pela qual as sementes de arroz praticamente não apresentam deterioração de campo, mesmo sendo produzidas em um ambiente de alta umidade.

Como colher

A colheita mecânica consiste em quatro operações:

- Corte e Captação;

- Trilha;

- Separação;

- e Limpeza.

As modernas colhedoras para grãos executam estas quatro operações, e muitos outros avanços foram introduzidos nos últimos anos, fazendo com que a colheita seja um processo eficiente, para a tranquilidade de quem produz.

Em relação ao processo de corte e captação, este é composto pela plataforma de corte, na qual se encontram os separadores, o molinete, barra de corte, sem-fim e canal alimentador. Os cuidados relacionam-se à altura de corte, pois, no caso de soja, a inserção das vagens pode começar a poucos centímetros do solo, e considerando que este é, em geral, ondulado, a operação é dificultosa, exigindo que a plataforma de corte da colhedora seja flexível e possa ir rente ao solo. Uma das causas de perda da colheita é a dificuldade de se colher as vagens mais baixas da planta.

Operação bastante complexa, a trilha da semente é obtida pelo cilindro e côncavo de trilha, envolvendo sistema de trilha, intensidade do golpe para soltar a semente da planta, umidade da semente e impurezas.

A separação é a etapa em que a semente é separada dos restos da planta através de um batedor traseiro e saca-palhas. Enquanto a limpeza é composta por um conjunto de peneiras e ventilador.

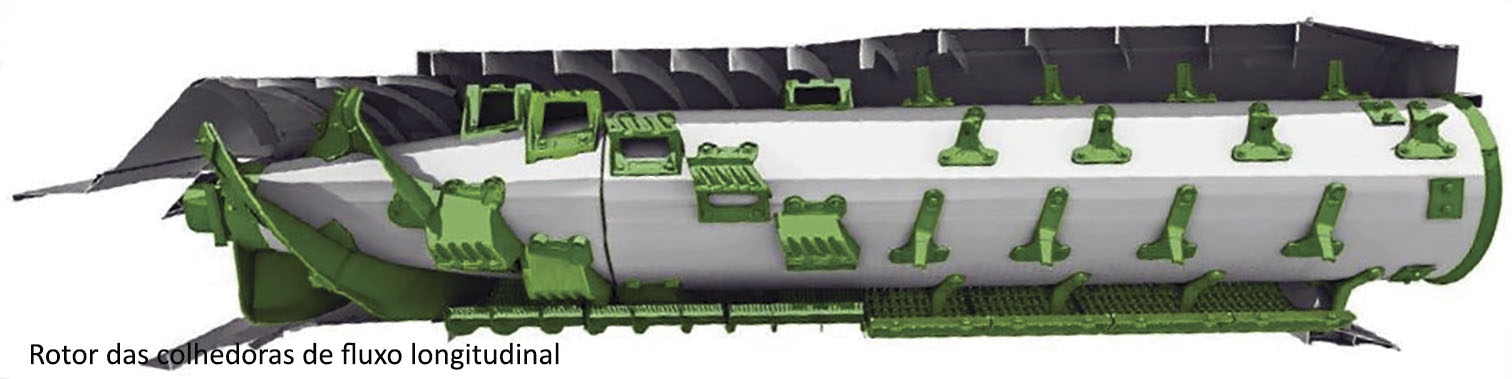

Estas operações da colhedora mecânica podem apresentar diferenças em relação ao sistema de trilha e separação, havendo basicamente dois tipos: as colhedoras convencionais ou de fluxo transversal e as de fluxo longitudinal ou de fluxo axial. As de fluxo longitudinal apresentam o sistema de trilha e separação constituído pelo cilindro longitudinal chamado rotor (podendo ser dois), realizando ao mesmo tempo a operação de trilha, separação e descarregamento da palha (estas colhedoras não possuem saca-palhas). É uma máquina com menos peças móveis, portanto mais simples, leve e curta.

Nas colhedoras de fluxo axial, como o material percorre uma maior distância em menor velocidade (em relação ao sistema transversal), o processo é menos agressivo do que no sistema convencional, que para semente é muito importante devido à danificação mecânica.

O rotor das colhedoras de fluxo axial pode ser considerado o coração da colhedora, apresentando uma frente cônica, que dá espaço para grandes volumes de material de colheita vindos da seção de alimentação e que entram na área de trilha e separação. Elementos de trilha estriados estão dispostos em forma de espiral em volta do rotor, para controlar e mover o material através da área de trilha e separação. Tampas superiores cônicas possuem um raio mais largo que o rotor, permitindo o movimento suave do material. Esta concepção utiliza a ação de compressão e descompressão do material de colheita, melhorando a trilha e separação e evitando o embuchamento da operação.

Em relação à limpeza, essa faz parte do processo de colheita das sementes, entretanto, para semente, este atributo é o de menor importância, pois há, dentro das etapas de produção, as operações com máquinas especiais de pós-colheita, nas quais as sementes são limpas com mais eficiência.

Perdas na colheita

As perdas de sementes no processo de colheita são praticamente inevitáveis, o que se pode fazer é minimizar o inconveniente. Estas perdas podem ser causadas por:

- Degrane natural;

- Altura de Corte da Planta;

- Trilha e Separação; e

- Limpeza.

O percentual de perda em cada situação é variável, podendo considerar-se que sejam similares entre si. As perdas por degrane natural estão mais relacionadas com o grau de umidade das sementes do que com o desempenho da colhedora, Já a altura de corte, esta sim dependerá bastante da colhedora e da habilidade do operador. Por outro lado, as perdas de trilha e separação podem ser minimizadas por um adequado ajuste; enquanto, na limpeza, o ar deve ser monitorado com frequência para que sementes não sejam levantadas junto com as impurezas. Também poderá haver perdas no processo de limpeza devido a alguma danificação nas peneiras, e quando isto ocorre a perda pode ser alta, ultrapassando a 10%. Uma boa manutenção pode evitar este inconveniente.

Recomenda-se que a determinação das perdas de colheita seja realizada em uma faixa de 2m2 atrás da colhedora, cuja largura seja igual ao da plataforma de corte. Neste sentido, exemplificando para soja, delimita-se a área e contam-se as sementes. Em função do número de sementes por grama, determina-se a perda por hectare. Assim, encontrando-se 80 sementes nos 2m2, tem-se 40 sementes por m2 ou 400.000 sementes/ha – considerando 7 sementes/g, tem-se 57,1 kg/ha. Esta perda é inferior a 2%, para a produtividade média da soja no Brasil de 3t/ha, o que pode ser considerado aceitável. Caso a perda seja maior que 2%, é recomendável examinar todos os possíveis locais de perda.

O peso das sementes das variedades de soja no Brasil varia de 5 a 9 sementes/g, sendo relativamente fácil estimar seu peso em função do tamanho. Entretanto, há no mercado um copo medidor, desenvolvido pela Embrapa, o qual, em função do volume da semente perdida, permite estimar o peso por hectare.

No Brasil, várias foram as campanhas realizadas pelos serviços públicos de extensão rural para reduzir as perdas de colheita, fazendo com que, atualmente, as perdas de colheita para soja sejam normalmente inferiores a 2%.

Ainda sobre perdas na colheita, enfatiza-se o problema na cultura do milho com as sementes portadoras do evento resistente a herbicida, que na cultura subsequente, com soja, apresentará plantas voluntárias que não serão controladas por herbicida. Este exemplo é mais um inconveniente das perdas de colheita.

Danificação Mecânica

As sementes possuem três partes: o embrião para originar uma nova planta, um tecido de reserva para nutrição nos estágios iniciais e a proteção constituída pelo tegumento ou outro tecido. Todas são essenciais – faltando uma, normalmente não teremos uma nova planta. Assim, no processo de colheita, como se utilizam golpes, cuidados devem ser tomados para que não ocorra danificação mecânica às sementes.

No caso de arroz, deve ser observada a quantidade de grão descascado, enquanto na soja devem ser observadas as danificações no tegumento. O arroz descascado é fácil de ver, entretanto o tegumento danificado da soja é de difícil visualização, sendo necessária a utilização de um teste específico, que consiste em embeber as sementes em água líquida por 10 minutos, por exemplo. Após este tempo, o tegumento solto é um indicativo de que as sementes estão danificadas. A pesquisa recomenda que lotes de sementes de soja com mais de 10% de danificação mecânica sejam descartados, entretanto esforços devem ser empreendidos para que a danificação mecânica seja inferior a 5%, pois, além da danificação mecânica, há outros fatores que afetam a qualidade das sementes.

Em relação ao arroz descascado, este é de fácil remoção no processo de limpeza na unidade de beneficiamento de sementes, o que não ocorre com as sementes de soja com tegumento rachado. Entretanto, é desejável que seja baixo, pois para cada grão descascado perde-se de duas a quatro sementes, que normalmente são as melhores, pois saem na parte mais alta da mesa de gravidade, tendo maior peso específico, que possui uma estreita relação com a qualidade fisiológica das sementes.

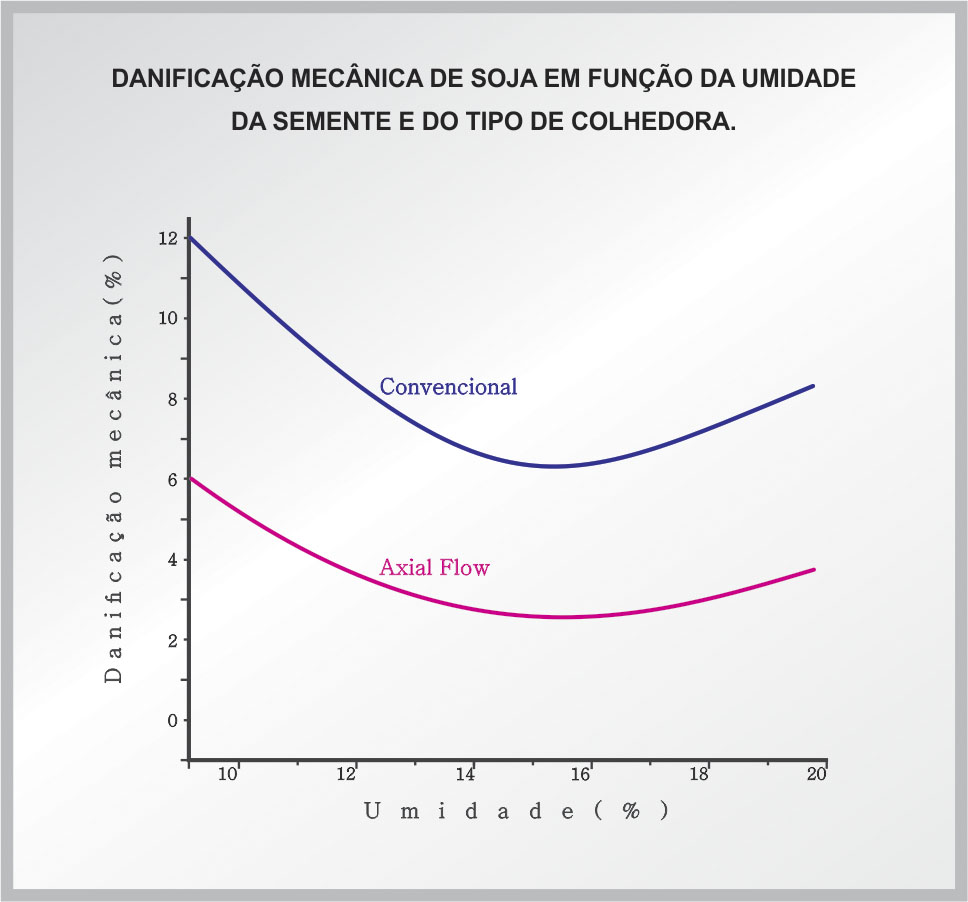

As danificações mecânicas estão diretamente relacionadas com a umidade das sementes, onde as de menor grau de umidade possuem maior suscetibilidade, acentuando-se com umidade inferior a 12%, no caso de soja. Assim, como a umidade das sementes pode variar em mais de quatro pontos percentuais em um dia, cuidados devem ser tomados com o ajuste do mecanismo de trilha da colhedora. Outro elemento que possui estreita relação com danificação mecânica é o sistema de trilha, em que o de fluxo axial, em geral, apresenta de 5-6 pontos percentuais de danificação a menos do que o sistema transversal.

Alguns comentários sobre colhedoras

As colhedoras realmente incorporaram grandes avanços tecnológicos nos últimos tempos, como é o caso da utilização de GPS, que permite a colheita de “boca cheia”, o que aumenta a eficiência da colhedora, em geral até 10%, pois dispensa a necessidade de deixar um espaço na plataforma de corte sem utilização (isto para evitar deixar no campo plantas sem colher).

Outro avanço foi a possibilidade de colher mais horas por dia, com o aperfeiçoamento do sistema de trilha, que permite colher sementes mais úmidas, e a incorporação de melhor sistema de iluminação da colhedora.

Um avanço que veio junto com a colhedora foi a conscientização de que havia necessidade de pessoal treinado para manejar os ajustes necessários, o que possibilitou, por exemplo, a descarga da colhedora em movimento, o que aumenta em uma hora o tempo de colheita por dia. Outros benefícios foram as facilidades de ajustes na colhedora durante o processo de colheita. Como curiosidade, cita-se que nas primeiras colhedoras havia necessidade de se aumentar ou diminuir o diâmetro da polia manualmente toda vez que se desejava aumentar a RPM do sistema de trilha. Atualmente, a cabine de uma colhedora é tão confortável como um automóvel, tal a facilidade de operação dos instrumentos, inclusive com o sistema de toque de tela – o operador precisa até tomar cuidado para não cochilar.

De fato, a cabine das novas colhedoras recebeu atenção especial, com maior espaço interno e ampla visão lateral e da plataforma, o que melhora o trabalho do operador. Além de dispor de frigobar, as novas cabines oferecem o auxilio de software que recomenda ao operador possíveis regulagens da colhedora, permitindo uma maior eficiência.

Resumo

A colheita de sementes envolve aspectos de gestão. Para sementes, há necessidade de que a danificação mecânica seja minimizada e para isso as colhedoras de fluxo axial apresentam um melhor desempenho, por permitir um maior controle do sistema de trilha e separação. Em relação a perdas, estas foram reduzidas para um máximo de 2%, devido a eficientes programas públicos de extensão rural provendo boas práticas de colheita.

Felizmente, as colhedoras mecânicas apresentaram grandes inovações na última década, como o ajuste fino no momento de colher as sementes com determinado grau de umidade em função da espécie, e a utilização de GPS para maximizar a capacidade de colheita por máquina. A introdução de softwares nas colhedoras proporcionou ao operador auxílio nas necessidades de ajustes. Graças à conscientização de que um ambiente de trabalho confortável para o operador traz grandes benefícios, a cabine tornou-se maior, mais confortável e com maior visibilidade.

Processos de tratamento de sementes

Novo inseticida para tratamento de sementes

Uso eficiente do nitrogênio

Evolução da produção de sementes certificadas de arroz no Rio Grande do Sul

Estratégias para gestão das informações na produção de semente

A UBS em tempos de automação

Produção de sementes híbridas de milho:

Direito de Propriedade: plantas

Entidades visualizam sério risco para sojicultora nacional na prática da Soja Safrinha

Mulheres e grupos de trabalho

Encontro de Produtores de Sementes no RS

Consultas