Armazenamento

Edição IV | 04 - Jul . 2000 No

Brasil, o ataque de pragas, instalações inadequadas e falta de conhecimentos

técnicos para a prática da armazenagem são responsáveis por perdas que chegam a

mais de 20% da safra de grãos. Em sementes, as duas principais causas dos

problemas de armazenamento são a baixa qualidade das sementes que vão para o

armazém e a secagem inadequada. As sementes e os grãos são commodities

altamente perecíveis, e, se armazenados corretamente, podem manter sua

qualidade e viabilidade mesmo por décadas. Ainda assim, as sementes, como

outras formas de vida, não podem permanecer viáveis indefinidamente e

deterioram-se após algum tempo. Estas commodities são suscetíveis a ataques de

insetos, ácaros, fungos, roedores e pássaros. Logo, somente boas práticas de

armazenamento conservam a qualidade física e fisiológica a um alto nível.

Qualidade inicial – A

produção de sementes ou grãos de alta qualidade inicia no campo. A época de

colheita é crucial para reduzir as chances de haver deterioração a campo, já

que deixando as sementes no campo além do período em que estão prontas para

serem colhidas (umidade favorável à debulha ou trilha mecânica) aumentam as

chances de ocorrerem condições climáticas desfavoráveis, tais como chuvas e

orvalhos fortes, que fazem flutuar a umidade das sementes. Se aliado a isto

ocorrem altas temperaturas, a deterioração é mais rápida ainda. A colheita no

momento certo e com os devidos cuidados é a chave para a produção de sementes

de alta qualidade. Isto porque, na colheita, as sementes estão no máximo ou

próximo do máximo de qualidade fisiológica (germinação e vigor) e todas as

atividades subseqüentes, como a secagem, beneficiamento e armazenamento devem

ser projetadas para a manutenção do nível de qualidade estabelecido ou inicial

até a próxima temporada de semeadura, ou ao menos para minimizar a taxa de

redução da qualidade.

Capacidade de armazenamento – O período

crítico para determinar a capacidade de armazenamento é a época de colheita,

quando se recebe a máxima quantidade de grãos ou sementes no ano. A diferença

máxima entre o recebimento e a expedição é a quantidade de espaço requerido

para armazenamento dos grãos. O gerenciamento implica em tomada de decisões: o

que é melhor – construir um armazém relativamente grande para evitar riscos de

deficiência de espaço na época de colheita, ou construir um pequeno, para

reduzir os custos da empresa e evitar espaços vazios. Não se justifica a

construção de um armazém que iguale ao recebimento, porém é importante

programar a capacidade de secagem para permitir uma colheita contínua e o

armazenamento a granel (regulador de fluxo) com as sementes pré-limpas e secas.

No caso de um armazém já existente, a alternativa de utilização de silos de

madeira de distribuição radial do ar tem a vantagem de poderem ser instalados

dentro do armazém para diferentes capacidades, desde 300 sacos, permitindo um

melhor controle dos lotes, bem como armazenar lotes de menor tamanho a granel

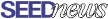

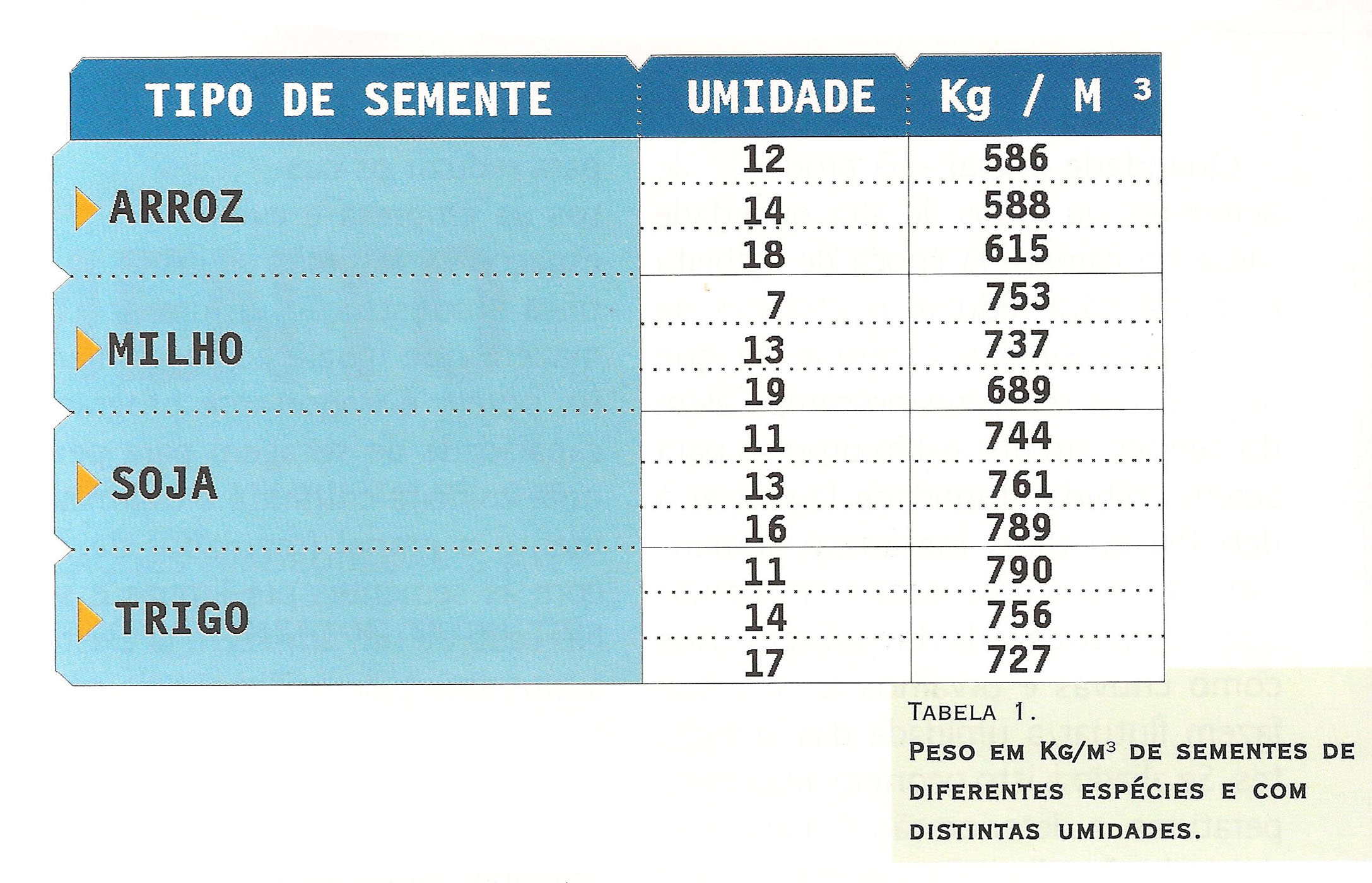

no armazém. A Tabela 1 pode ser de grande ajuda para programar o espaço do

armazenamento a granel.

Armazenamento em sacos

Umidade de Equilíbrio – É de suma

importância conhecer quais são os mecanismos de transferência de umidade entre

as sementes e grãos e o ar ambiente. O bom entendimento destas relações ajuda o

produtor a tomar as melhores decisões com relação ao período seguro de

armazenamento para as mesmas e a melhor operação das unidades armazenadoras. A

umidade das sementes e grãos se estabiliza quando estes são expostos a um

ambiente específico por um período de tempo.

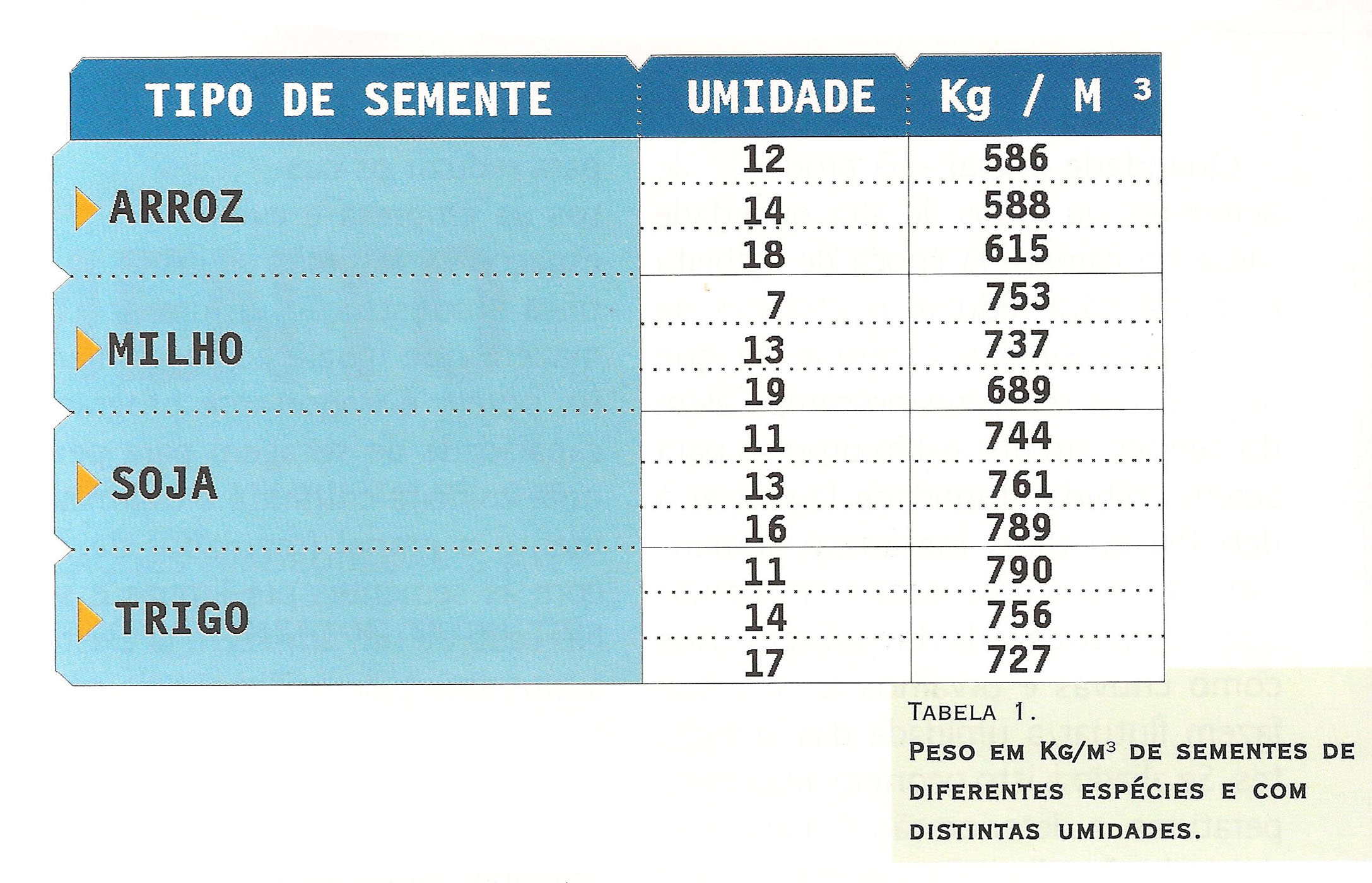

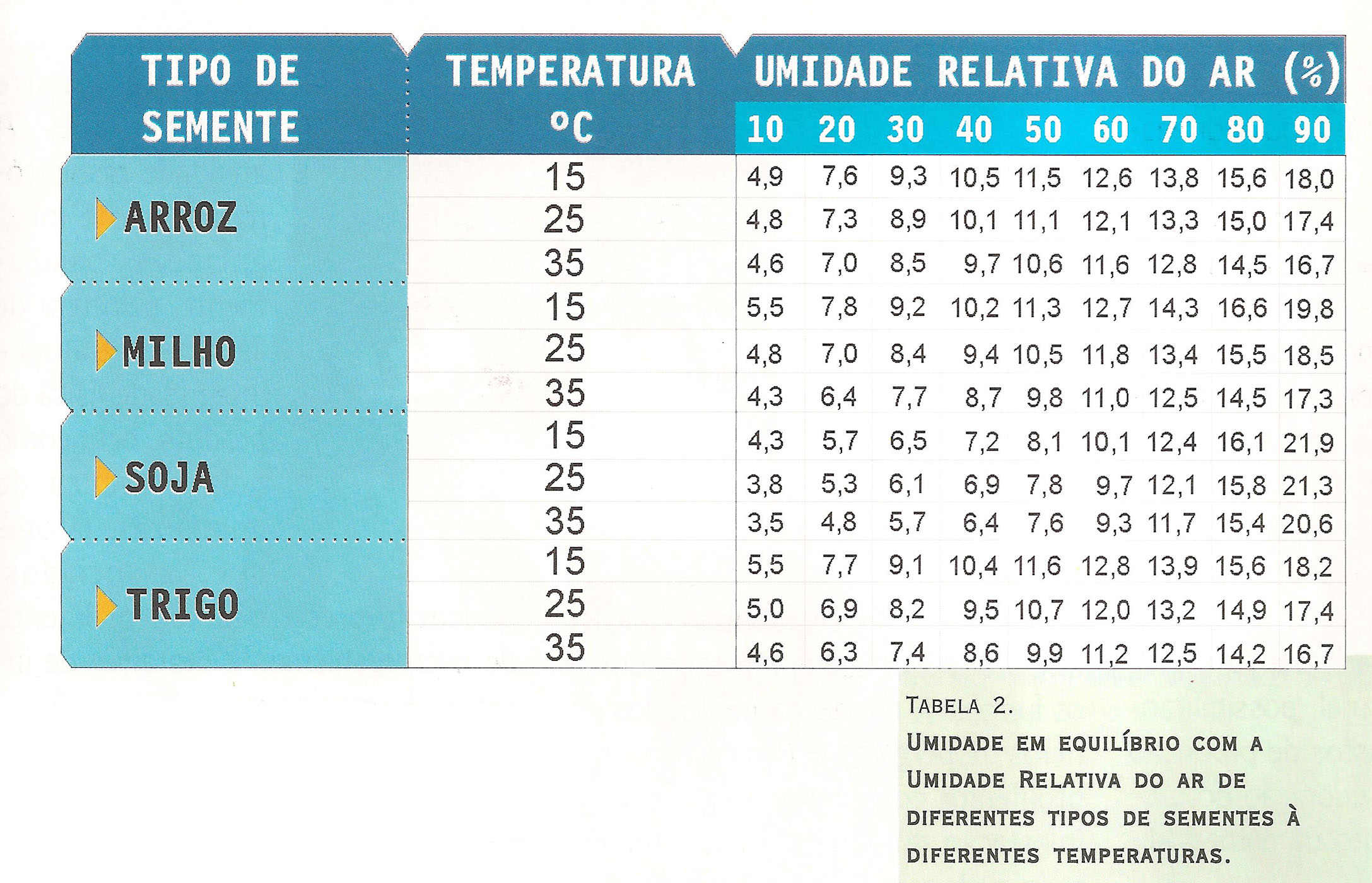

A umidade final que as sementes alcançam num

determinado ambiente se chama Umidade em Equilíbrio. A umidade em equilíbrio

depende do tipo de sementes, da temperatura do ar e da Umidade Relativa (%UR)

do ar (Tabela 2). Se a umidade das sementes é maior do que a umidade em

equilíbrio, haverá secagem. Do contrário, sementes com umidade menor apanharão

umidade do ar. A importância prática disto é de predizer quando as sementes vão

perder ou absorver umidade num determinado ambiente de armazenamento.

Temperatura – O ar

quente retém mais umidade, porém as sementes deixadas num ambiente quente terão

uma umidade em equilíbrio mais baixa. Por exemplo, na tabela 2 pode-se observar

que sementes de soja deixadas num ambiente com 70% de UR equilibram a uma

umidade de 12,4 a 15oC; de 12,1% a 25oC; e de 11,7% a 35oC. A temperatura e a

umidade são interdependentes, de maneira tal que se a umidade aumenta, a

temperatura deve diminuir. Ademais, baixas temperaturas diminuem a atividade de

fungos, já que os fungos mais comuns crescem mais rapidamente sob temperaturas

de 30 a 35oC, e a maioria dos insetos que atacam as sementes são mais ativos

sob tais temperaturas. Abaixo de 20oC, seu crescimento e reprodução são muito reduzidos,

e abaixo de 10oC ficam dormentes.

Umidade – A umidade do ar (UR) tem um efeito

maior do que a temperatura, já que afeta diretamente a umidade em equilíbrio

das sementes. Os fungos do armazenamento não se reproduzem nem crescem em

sementes em equilíbrio com UR menores que 65%, o que corresponde a umidades em

torno de 10,5% para sementes de soja, e de 13% para cereais, em ambientes com

temperatura mé dia de 25oC.

Condições de armazenamento – As

principais condições para o sucesso no armazenamento de sementes em sacos são:

boa ventilação; proteção do piso de concreto contra a umidade; controle de

roedores; isolamento térmico – em áreas muito quentes é aconselhável o uso de

estrados de madeira na base das pilhas; e localização do armazém, de modo a facilitar

a ventilação e evitar o sol direto (leste-oeste). As sementes armazenadas em

pilhas de sacos permanecem sempre mais quentes do que a temperatura mínima do

ar dentro do armazém.

Sementes de soja – Para

sementes de soja armazenadas em sacos, da colheita até nova semeadura, a

umidade da semente deve estar no máximo em 12%. Grau de umidade da semente de

13% já é marginal. As pilhas devem ser montadas em locais limpos e ventilados

no armazém. Para sementes que ficam armazenadas de um ano para outro, a umidade

da semente deve ser de no máximo 10%, com temperatura do armazém de 15oC ou

menos. Em regiões tropicais, a umidade da semente de soja deve ser de 12% ou

menos, e a temperatura média do armazém, de 15oC. Também é importante lembrar

que nestas regiões o maior problema não é o armazenamento das sementes em si,

mas a época de colheita e a secagem, que são realmente os gargalos.

Armazenamento a granel

Secagem – O gerenciamento apropriado da

armazenagem é essencial para manter alta a qualidade da semente. Se as mesmas

são colhidas com umidade acima de 13 a 14%, a secagem é necessária. Se for 16%

ou menos, as sementes podem ser secas com ar ambiente. Se for mais, devem ser

secas com secadores convencionais intermitentes (ou contínuos adaptados para

intermitentes), ou em silos secadores com fluxos de ar ou vazões de 10 a 15

m3/minuto por tonelada de sementes, e a temperatura usada deve ser suficiente

para não reduzir a umidade relativa do ar abaixo de 40%.

Aeração – A aeração é necessária, independente

da umidade do produto, pois reduz a temperatura da massa de sementes, o que

ajuda a manter a qualidade das mesmas. A aeração periódica evita que ocorra

migração de umidade dentro de silos. Grandes mudanças de temperatura ambiente,

como as que ocorrem no outono ou na primavera, causam variações na temperatura

interna da massa de grãos ou sementes, onde as áreas perto das paredes do silo,

quando instalado na rua – como é o caso dos silos metálicos –, mudam de

temperatura mais rapidamente do que aquelas no interior da massa, criando

correntes de ar. À medida que o ar vai aquecendo, retém mais umidade, a qual,

ao entrar em contato com a massa mais fria, condensa e se acumula. Na maioria

dos casos, se acumula no centro do silo. A alta umidade pode produzir

aquecimento ou, em casos extremos, se a aeração não é ativada, uma crosta preta

de grãos deteriorados dentro do silo.

A aeração periódica evita que problemas

aconteçam ao manter as temperaturas dentro do silo equalizadas, quebrando as

correntes de ar e redistribuindo a umidade dentro do silo. As sementes, como

regra geral, devem ser aeradas quando a UR do ar está entre 50 e 75%, e as

temperaturas na faixa desejável para armazenar. Durante o inverno, sempre que

houver uma diferença de 5oC ou mais entre a temperatura do produto no interior

do silo e a temperatura ambiente média do dia, a aeração deve ser ativada para

mudar a temperatura da semente ou grão. Esta temperatura deveria estar sempre o

mais perto possível da temperatura ambiente média diária e o fluxo de ar necessário

deve ser entre 0,5 a 1 m3/minuto por tonelada. Deve-se lembrar que quanto mais

ar por tonelada, mais rápido a temperatura muda até o nível desejado. Uma vez

que a aeração é ativada, o ventilador deve permanecer ligado até que a

temperatura na totalidade do silo com o produto tenha mudado. Se isto não

acontece, pode haver aquecimento no local onde a frente de aeração se encontra,

e sua gravidade dependerá das diferenças em umidade e/ou temperatura na zona de

aeração e do produto circundante. A operação do ventilador pode ser controlada

pelo uso de termostato e umidostato. Em geral, com um fluxo de ar de 1,0

m3/min/tonelada demora ao redor de um dia para mudar a temperatura do grão

armazenado.

Controle de qualidade – Grãos e

sementes armazenadas devem ser vistoriadas freqüentemente para prevenir

problemas maiores, uma vez que todo problema pode ser rapidamente corrigido se

detectado a tempo. Nas épocas de clima quente, o grão deve ser vistoriado

semanalmente, e a semente diariamente. A forma mais fácil de detectar problemas

em grãos armazenados é pelo cheiro. Para isto deve-se ligar o ventilador e

cheirar o primeiro ar que vem da massa de grãos. De preferência, deve-se

escolher dias em que a temperatura do ar seja igual ou menor do que a

temperatura dos grãos. No caso de um ventilador de alta potência, é bom que uma

pessoa fique cheirando em cima da massa de grãos, enquanto outra liga o

ventilador. O cheiro de mofo é a primeira indicação de que está ocorrendo um

problema. O cheiro de produto fermentado indica que o problema é mais sério.

Outro meio de controle é o registro da

temperatura do primeiro ar que atravessou a semente, a qual deve ser igual à da

última vistoria, a não ser que o silo tenha sido aerado nesse intervalo. Uma

diferença de 2 – 3oC pode indicar algum problema, pelo que o controle de

temperatura passará a ser diário. Dentro do silo, o melhor local para vistoriar

é na superfície da massa no centro, num círculo de 2m e até um braço de

profundidade, para detectar crostas, aquecimento, mofo ou mesmo grão germinado.

Para corrigir os problemas no silo, a aeração deve ser realizada de imediato e

continuamente até o problema ser superado. Em alguns casos, se o problema é

muito sério, deve-se recorrer a transilagem. O grão transilado deve ser vendido

rapidamente. Sistemas de termometria sofisticados que permitem um bom controle

estão no mercado nacional.

Também para sementes armazenadas em sacos ou

a granel, a vistoria deve ser feita freqüentemente com amostragens em vários

pontos do armazém ou silo. Fichas de controle de temperatura (três vezes ao

dia), umidade da semente e umidade relativa do ar (Psicrômetro).

Simultaneamente e na medida do possível, testes rápidos de viabilidade

(Tetrazólio, pH do exsudato) devem ser realizados para manter um perfil de

qualidade das sementes durante todo o período de armazenamento e evitar

surpresas negativas no período da fiscalização e/ ou comercialização.

PERDAS E QUEBRA TÉCNICA EM GRÃOS ARMAZENADOS

A produção brasileira de grãos vem crescendo

anualmente, entretanto, a rede armazenadora apresenta deficiência em relação à

capacidade instalada, distorção quanto à distribuição espacial e inadequação no

que se refere à modalidade de manuseio da produção agrícola, sendo grande parte

armazenada no sistema ensacado, em detrimento do sistema a granel. Esses

fatores contribuem para aumentar de forma acentuada as perdas ocorridas na

pós-colheita.

Um país dedicado à produção de grãos deve

apresentar um sistema equilibrado de armazenagem, em nível de propriedade

rural, coletor, intermediário e terminal, levando em consideração as

peculiaridades regionais. No Brasil, a capacidade de armazenagem na propriedade

agrícola atinge apenas 5%, chegando, em países da América do Norte e da Europa,

a 50%. Diversas vantagens determinadas pela secagem e o armazenamento a granel,

na propriedade rural, podem ser ressaltadas:

a)

planejamento da colheita, permitindo sua execução na época mais recomendada

tecnica mente;

b)

possibilidade de proceder a antecipação de colheita, diminuindo as perdas qualitativas

e quantitativas, causadas pelas condições climáticas desfavoráveis, pelo ataque

de insetos e pássaros e pela incidência de microrganismos;

c)

diminuição do custo de transporte, em razão da remoção do excesso de água e de

impurezas;

d)

comercialização fora da época de colheita, quando, em geral, o produto alcança

um preço mais satisfatório;

e) redução

do congestionamento nos armazéns coletores intermediários, ocorrência típica

nos picos de colheita da safra.

Um dos problemas mais acentuados apresentado

pelo sistema de armazenamento no país, refere-se ao transporte, tendo em vista

a precariedade da infra-estrutura, tanto rodoviária, quanto ferroviária ou

hidroviária, especialmente no pico de colheita da safra de grandes culturas. Em

virtude da baixa capacidade de armazenagem em nível de propriedade, os

produtores dependem do sistema rodoviário para o transporte de seus produtos. O

processo é agravado pelas condições deficitárias das estradas, na maioria das

vezes não asfaltadas, que dão acesso às propriedades rurais.

Há necessidade de uma política de incentivo

ao armazenamento a granel na propriedade rural, possibilitando a redução dos

custos de produção e das perdas por deterioração do produto e o planejamento da

comercialização.

O armazenamento em sacaria, na medida do

possível, é desaconselhável, levando em conta a movimentação excessiva do

produto, o custo da mão-de-obra e de sacaria e o dispêndio de tempo. O manuseio

a granel, além da redução do custo operacional e do volume de armazenamento, em

comparação ao sistema ensacado, permite a utilização da aeração e facilita o

expurgo, que se constituem em eficientes métodos de conservação.

As perdas de grãos armazenados podem ser

quantitativa ou física, determinadas pela redução do peso seco; e qualitativa

ou desmerecimento, constatadas pela alteração dos atributos intrínsecos

essenciais do produto.

No Brasil, as perdas anuais de grãos na

pós-colheita alcançam 20 a 30%, estando envolvidas no processo diferentes

combinações de fatores bióticos e abióticos. Dentre os fatores bióticos, podem

ser destacados os insetos, pertencentes às ordens Coleóptera (besouros) e

Lepidóptera (traças), que atacam os grãos armazenados; e os fungos de

armazenamento, dos gêneros Aspergillus e Penicillium, que proliferam com maior freqüência.

A infestação dos grãos, freqüentemente iniciada no campo, pode encontrar

condições propícias ao desenvolvimento de gorgulhos e traças no armazém. Os

prejuízos causados não são limitados à redução do peso do produto, mas

determinam alteração do valor nutritivo e depreciação do valor comercial.

Com relação aos fatores abióticos, devem ser

enfatizados os papéis exercidos pela umidade e pela temperatura do produto e do

ambiente de armazenagem. A manutenção do grão com teor de água elevado causa

aumento na atividade respiratória, que, influenciado pela temperatura,

contribui para a aceleração do processo deteriorativo, devido à elevação da

atividade metabólica, determinando acréscimo no consumo de reservas e liberação

de calor e água.

A quebra técnica representa a diminuição da

massa do produto armazenado em decorrência da atividade respiratória do grão ou

semente; do ataque de insetos, pássaros ou roedores; da movimentação interna do

produto; do tipo de estrutura armazenadora, entre outros fatores. A atividade

respiratória do grão é influenciada, basicamente, pelo teor de água,

temperatura e integridade física do produto, bem como pela presença de

impurezas, fatores que, associados, podem favorecer o desenvolvimento de

microrganismos e o ataque de insetos. É importante enfatizar que a quebra

técnica não inclui a variação do peso determinada pela modificação do teor de

água do produto.

Levando em conta experiências práticas em

unidades de armazenamento, foi estabelecido, no Brasil, um índice oficial de quebra

técnica de 0,15% por mês de armazenagem, sem levar em consideração, todavia, a região, o ciclo agrícola e a

modalidade de armazenamento.