Colhedoras de Fluxo Axial Reduzem Danos às Sementes

Edição VII | 04 - Jul . 2003 Sendo a colheita a última etapa dentro do

processo produtivo, nesta fase todos os investimentos e esforços para alcançar-se

um bom rendimento da lavoura foram executados, faltando apenas a retirada do

produto. Inegavelmente, as colhedoras automotrizes são muito importantes na

execução da tarefa de retirada do produto acabado da lavoura (colheita).

Nesta operação, faz-se necessário, além de

um adequado e cuidadoso planejamento, um correto conhecimento das

características do produto a ser colhido e da máquina a ser utilizada. Fatores

como umidade dos grãos, uniformidade da lavoura e habilidade do operador são de

grande importância para o adequado controle das perdas, que poderão ocorrer

durante a operação de colheita, garantindo o sucesso ou fracasso desta fase.

A umidade das sementes influencia, diretamente, a operação de

trilha, pois cada cultura apresenta uma faixa de umidade na qual essa operação

dá-se de forma ideal. Como é impossível efetuar- se toda a colheita com as

sementes na umidade ideal de trilha, visto ocorrerem limitações tanto de ordem econômica

quanto de capacidade operacional da frota de máquinas, normalmente, a colheita

é iniciada com as sementes apresentando umidade acima dos níveis considerados

ideais. Também se deve levar em conta que a umidade das sementes decresce ao longo

do dia, fazendo com que muitas vezes haja necessidade de estabelecer- se uma

nova regulagem na colhedora.

A uniformidade na maturação das sementes em uma mesma planta e, conseqüentemente,

a sua umidade é um aspecto a ser considerado. Deve-se dar preferência à

utilização de variedades que proporcionem uma maturação uniforme. Visto que na

operação de colheita, com colhedoras automotrizes, todos as sementes são colhidas,

isto é, não há seletividade, faz-se necessário que a cultura seja homogênea,

não só quanto à maturação, mas também no que diz respeito ao porte das plantas,

percentagem de desfolha e declividade do terreno.

A uniformidade da lavoura inicia na escolha da variedade a ser

cultivada, passando por operações importantes, como sistematização do terreno,

preparo do solo, semeadura e tratamentos culturais.

As

modernas colhedoras exigem também habilidade dos operadores, pois são máquinas complexas e estes devem estar capacitados para

desempenhar diversas tarefas, as quais são: condução da máquina, suas

regulagens, verificação de possíveis falhas durante a colheita, manutenção e controle

de equipamentos eletrônicos. Tais fatores evidenciam a necessidade de o

operador ser uma pessoa calma, observadora e, ao mesmo tempo, dinâmica e

capacitada.

Sabe-se

que a falta de observação, principalmente por parte dos operadores, das

recomendações de manutenção e regulagem dos fabricantes de colhedoras, é a

principal responsável pela paralisação e perdas na colheita, devido às falhas

na máquina. Portanto, para obter-se uma correta regulagem da colhedora, o que

certamente levará a um nível baixo de perdas na colheita, se faz necessário, tanto

ao operador da máquina quanto ao administrador da lavoura, o conhecimento das

características construtivas, seus diferentes sistemas e maneiras de adequar-se

sua regulagem à cultura que será colhida.

Até o

século IX, a colheita de grãos era essencialmente manual e a trilha do produto

colhido executada com manguais manuais ou por meio do pisoteio de animais. Na

metade deste século, foi inventada a primeira segadora de grãos, movida por

cavalos, e instalou-se a primeira fábrica de trilhadoras nos EUA. Em 1930,

surgiram as chamadas máquinas combinadas,

isto é, que fazem o corte e a trilha ao mesmo tempo. Já no ano de 1938, as colhedoras

automotrizes começaram a ser utilizadas da maneira como se conhece atualmente, ou

seja, fazendo as suas cinco operações básicas, que são o corte, a trilha, a

separação, a limpeza e o armazenamento.

Até

1977, o sistema de trilha das colhedoras permaneceu o mesmo (fluxo transversal), mas nesse ano, com a colhedora modelo 1440,

da International Harvester, introduziu-se um novo conceito para o sistema de

trilha dos grãos, chamado de sistema

de fluxo longitudinal,

popularmente conhecido como “fluxo

axial”, no qual o

cilindro e o côncavo encontram-se, normalmente, posicionados longitudinalmente

à máquina, fazendo com que o material a ser trilhado desloque- se na direção

paralela ao eixo do cilindro de trilha (normalmente denominado de rotor).

Durante

a colheita mecânica, as operações desenvolvidas na unidade de trilha e separação

têm por função destacar os grãos das partes da planta que os contêm, separando-

os dos restos da cultura (caule, espigas, vagens, panículas e folhas). A percentagem

de separação nesta unidade encontra-se, normalmente, entre 60% e 90%. Isso significa

que quase a totalidade dos grãos são separados dos restos da cultura na unidade

de trilha e separação.

No

sistema de fluxo longitudinal, o rotor – um

ou dois conforme o fabricante – é provido de aletas dispostas na sua periferia,

formando uma espécie de helicóide (caracol). O côncavo compõe-se por um

cilindro fixo, ou metade deste, de chapa perfurada, o qual circunda o rotor,

total ou parcialmente. À medida que o material (grão + palha) vai sendo

deslocado dentro do sistema, os grãos vão sendo liberados da palha, passando

através dos furos do côncavo. A palha fica retida, por um período de tempo

maior do que os grãos, sendo liberada para o exterior da máquina na extremidade

oposta à de alimentação.

Os

grãos, após saírem do sistema, são liberados numa coluna de ar e/ou sobre

peneiras, para que ocorra a limpeza final. Máquinas dotadas deste sistema não

possuem unidade de separação (saca-palhas), pois o mecanismo realiza ao mesmo

tempo a operação de trilha, separação e descarregamento da palha. Este fato,

por si só, já permite que as perdas de grãos sejam reduzidas, quando comparadas

às do sistema convencional. Além do que, permite a construção de máquinas com

menor número de peças móveis, portanto mais simples, leves e curtas.

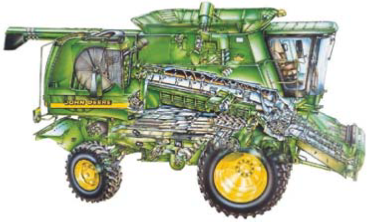

Sistema John Deere

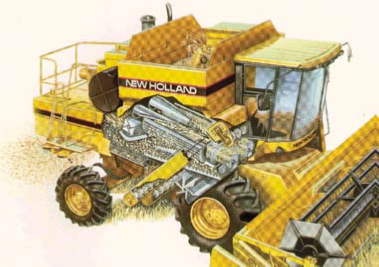

Sistema New Holland

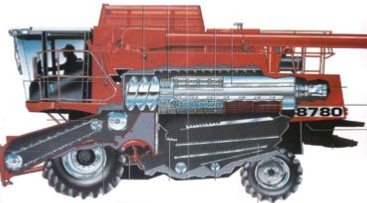

Sistema Massey Ferguson

Informações

de pesquisas dão conta de que o grau de danificação da semente colhida reduz-se

sensivelmente, quando se utilizam máquinas equipadas com o sistema de trilha de

fluxo longitudinal. Tal fato deve-se ao maior período de

tempo que o material permanece na seção de trilha, bem como devido a esta não

ser tão agressiva quanto a do sistema convencional. Portanto, máquinas dotadas

com este tipo de mecanismo são indicadas para a colheita de sementes ou grãos mais

sensíveis à danificações mecânicas.

Existem

diferentes sistemas que compõem o mecanismo de trilha longitudinal, os quais

apresentam variações de projeto em função do fabricante. No mercado nacional

tem-se disponíveis, atualmente, o sistema Axial Flow, da Case-IH ; o STS, da

John Deere; o Twin Rotor, da New Holland,; e o Rotari Axial, da Massey

Fergunson O sistema Axial Flow, da Case-IH, compõe-se de um rotor com duas

aletas propulsoras graduadas, que tem a função de conduzir o material colhido entre

o rotor propriamente dito e o côncavo. Este rotor possui vários elementos de

trilha, os quais encontram-se distribuídos, externamente, em forma de helicóide

ao seu redor. Os defletores envolvem o rotor em 360o, sendo divididos em

segmentos não contínuos, o que proporciona um fluxo mais rápido de material.

Após o material ser trilhado e separado, isto é, depois de sua passagem pelo

côncavo, ele é conduzido por meio de vários sem-fins até o sistema de ar e

peneiras, cuja finalidade é promover a sua limpeza. A palha restante é direcionada

para a porção final do rotor, sendo posteriormente jogada para fora da máquina.

O

sistema STS ,da John Deere , apresenta o módulo responsável pela trilha e

separação (rotor) dividido em três seções: seção de alimentação, de trilha e de

separação. Cada seção apresenta um diâmetro diferente, fazendo com que este

rotor fique descentrado em relação ao côncavo, o que, segundo o fabricante,

diminui a danificação provocada ao grão, quando comparado aos equipamentos

similares. A alimentação de material dá-se através de dez aletas, as quais

estão localizadas na extremidade inicial do rotor. A trilha é executada por

meio de três linhas diferenciadas, as quais contam com cinco elementos, que

possuem a superfície arredondada, cuja finalidade é proporcionar uma trilha

suave e progressiva. Na seção de separação existem 24 pinos (dedos)

separadores, cuja função é remover a palha, liberando os grãos a passarem

através das grades do côncavo. Existe ainda um módulo responsável por uma ação

extra de separação do grão que ainda esteja preso à palha, denominado módulo de

separação final, o qual é responsável por uma nova ação de separação, conduzindo

posteriormente a palha para fora do módulo “STS”, uniformizando o fluxo de

material para o picador de palha. O material trilhado e separado que passa

através do côncavo é conduzido por meio de semfins até o sistema de limpeza da

máquina, constituído por um sistema de ar e peneiras.

O

sistema Twin Rotor, da New Holland, é composto de dois rotores “geminados”, que

trabalham sincronizados, girando em sentidos opostos. Segundo o fabricante, o

sistema de dois rotores proporciona uma melhor alimentação, com maior força

centrífuga e menor peso, possibilitando uma trilha mais suave e melhor

separação. Os côncavos ficam paralelos aos rotores, proporcionando uma

repartição uniforme do material a ser trilhado.

Cada

rotor é dividido em três seções, que são: seção de alimentação, composta por um

helicóide, cuja função é promover o fluxo de material do canal alimentador da

colhedora até a seção de trilha e separação. Esta seção é composta de

raspadores e pinos (dedos) dispostos em formato helicoidal ao redor da

superfície externa do rotor, sendo responsável por 90% da trilha e separação do

material. Os restantes 10% são separados na porção final do rotor (seção de

separação), a qual compõe-se de vários pinos e aletas, ambos dispostos

helicoidalmente ao redor do rotor. As aletas da seção de separação, devido a

sua função, apresentam formato diferente daquelas da seção de trilha, sendo

mais compridas e de menor altura. Depois de trilhado, o material cai, através

do côncavo, diretamente sobre a seção de limpeza, constituída de um sistema de ar

e peneiras. O restante do material, composto de palha e grão que não foi totalmente

trilhado, é conduzido para a parte posterior do rotor, de onde é jogado sobre

um batedor de descarga responsável pela separação final do material e colocação

da palha para fora da colhedora.

O

sistema Rotary Axial, da Massey Fergunson, é composto por um rotor, o qual

possui na sua extremidade inicial um helicóide (caracol), cuja função é

promover a alimentação do sistema de trilha e separação. O material é então

conduzido por este helicoide até a área de trilha, a qual compõe-se de barras

raspadoras, situadas em torno da porção inicial do rotor, semelhantes às de um

cilindro de barras convencional, cuja função é promover o atrito do material

com o côncavo, possibilitando que os grãos venham a soltar-se da palha. O

material (grão e palha que ainda não foram trilhados), após passar por este

primeiro conjunto de barras raspadoras, é conduzido para trás, devido a

existência de pás fixas, as quais são colocadas em ângulo ao redor do rotor.

Estes elementos, em conjunto com as barras circulares do rotor, através da

geração de uma força centrífuga, permitem que ocorra a separação dos grãos que

ainda encontram-se unidos à palha. Na porção final, existem grades de

separação, colocadas num ângulo de 180º de envolvimento do rotor, que permitem a

separação final do material. Grãos e palha miúda que passam pelo côncavo e

grades de separação são conduzidos à seção de limpeza, composta de um sistema

de ar e peneiras.

Resumo:

Embora a

tecnologia das colhedoras com sistema de trilha e separação longitudinal exista

há mais de 25 anos, no Brasil este tipo de máquina passou a ser utilizado

recentemente,sendo em que todos os grandes fabricantes possuem um modelo

próprio. Como neste tipo de máquina o material a ser trilhado não necessita

mudar de direção, ao entrar em contato com os mecanismos de trilha e separação,

esta se dá de maneira mais suave. Tal fato proporciona um menor índice de

danificação mecânica ao material colhido, proporcionando, assim, sementes com

maior qualidade fisiológica. Além do que, a utilização deste sistema permite a construção

de máquinas com menor número de peças móveis, portanto mais simples, leves e

curtas.

Colaborou

com esta matéria Mauro Fernando Ferreira, professor da UNISC.

Grupo Matsuda Projeta Metas para o Futuro

FAO Coordena Tratado Multilateral de Germoplasma

Agricultura de Precisão

Gerenciamento Operacional Define a Qualidade

INIFAT Gera Ciência e Tecnologia em Cuba

Tocantins dá Bons Exemplos de Tecnologia de Produção

Produção de Sementes Requer Planejamento

Variedades para 2003/2004

Cevada: Opção para a Safra de Inverno

Antes e Depois

Consultas